目 录

一、用途和特点……………………………………………(1)

二、结构与作用原理………………………………………(1)

三、主要参数、性能指标与材料……………………………(5)

四、安装、使用与维护………………………………………(8)

五、型号编制说明…………………………………………(13)

六、订货须知………………………………………………(14)

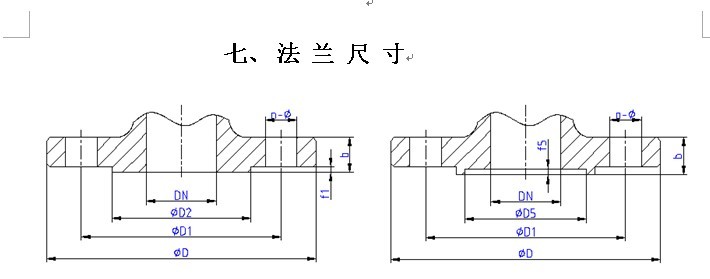

七、法兰尺寸………………………………………………(15)

一、 用途和特点

ZZY型自力式压力调节阀(简称调压阀)无需外加能源,利用被调介质自身能量为动力源,引入执行机构控制阀芯位置,改变两端的压差和流量,使阀前(或阀后)压力稳定。具有动作灵敏,密封性好,压力设定点波动小等优点,广泛应用于石油、化工、电力、冶金、食品、轻纺、机械制造与居民建筑楼群等到各种工业设备中用气体、液体及蒸汽介质减压稳压或泄压稳压的自动控制。能在无电、无气的场合使用,附设冷凝器,可在350℃蒸汽下连续工作。

二、 结构和作用原理

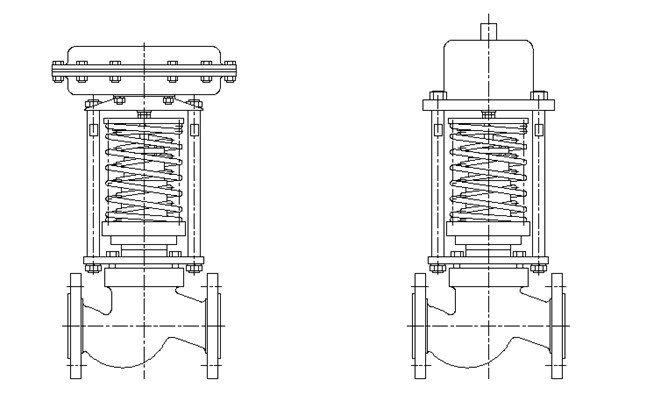

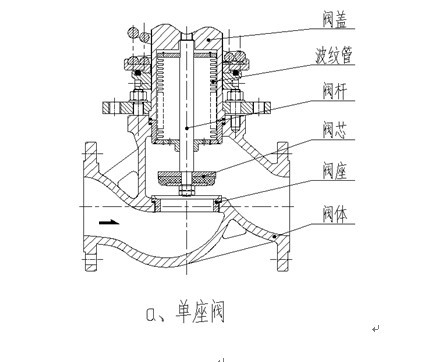

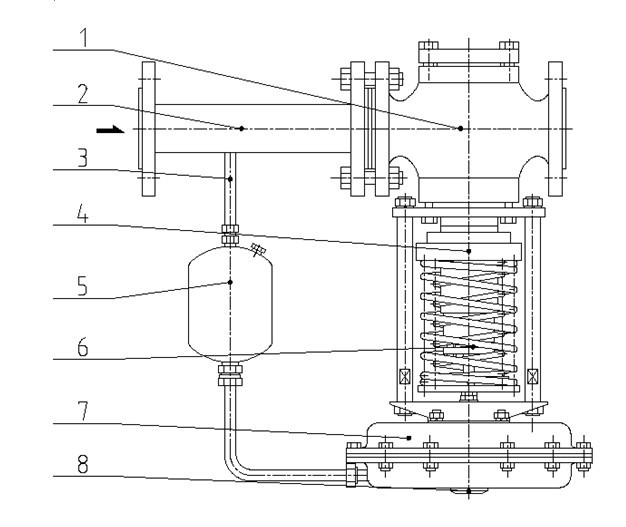

调压阀主要有检测执行机构、调压阀、冷凝器与阀后接管等四部分组成。检测执行机构有膜片式、气缸活塞式,见图一。膜片式调节灵敏度好,压力变化反应快。气缸活塞式承受压力高、调节行程大,对高温、高压多采用此种形式。调压阀有单座阀、套筒阀、双座阀、其结构见图二。其作用原理见图三。

a)膜片式 b)气缸式

图一 检测执行机构

图二 阀的结构形式

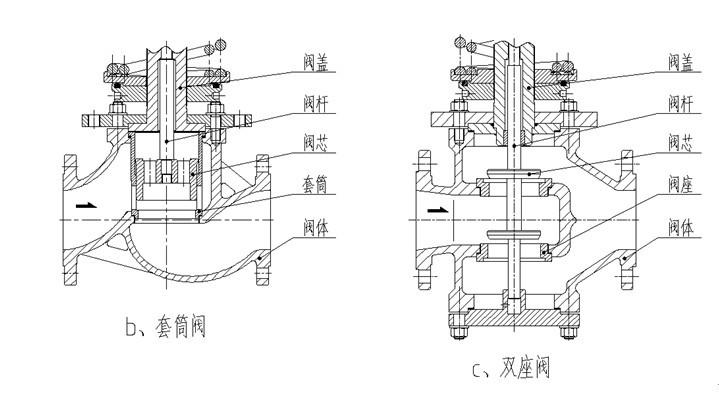

图三a.用于控制阀后压力调节的调压阀,阀的作用方式为压闭型。其原理如下:介质由箭头方向流入阀体、经阀芯、阀座节流后输出。另一路经冷凝器(介质为蒸汽时使用)冷却后,被引入执行机构作用于膜片上,使阀芯随之发生相应的位移,达到减压、稳压之目的。如阀后压力增加,作用于膜片上的力增加,压缩弹簧,带动阀芯,使阀门开启度减小,直至阀后压力下降到设定值为止。同理,如阀后压力降低,作用在膜片上的力减小,在弹簧的弹力作用下,带动阀芯,使阀门开启度增大,直到阀后压力上升到设定值为止。

1、主阀 2、阀后接管 3、取压管

4、压力调节盘 5、冷凝器 6、弹簧

7、检测执行机构 8、冷凝液排放螺塞

图三a ZZYP-16B 压闭型调压阀

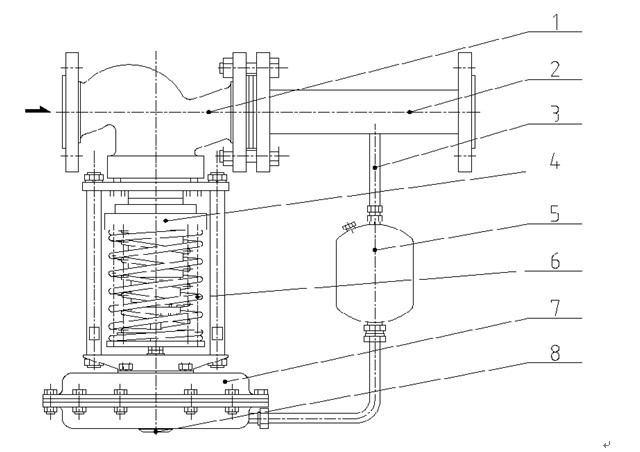

图三b.用于控制阀前压力的调压阀,阀的作用防守为压开型。其原理如下:介质由箭头方向流入阀体,另一路经冷凝器(介质为蒸汽时使用)冷却后,被引入执行机构作用于膜片上,使阀芯随之发生相应的位移,达到泄压、稳压之目的。如阀前压力增加,作用于膜片上的力增加,压缩弹簧,带动阀芯,使阀门开启度增大,直至阀前压力下降到设定值为止。同理,如阀前压力降低,作用在膜片上的力减小,在弹簧的弹力作用下,带动阀芯,使阀门开启度减小,直到阀前压力升到设定值为止。

1、主阀 2、阀后接管 3、取压管

4、压力调节盘 5、冷凝器 6、弹簧

7、检测执行机构 8、冷凝液排放螺塞

图三b ZZYP-16K 压开型调压阀

三、主要参数、性能指标与材料

1. 主要参数、性能指标(表一)

|

公称通径(DN)mm |

20 |

25 |

32 |

40 |

50 |

65 |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

|

·额定流量系数(Kv) |

单座套筒 |

7 |

11 |

17 |

29 |

43 |

70 |

110 |

165 |

275 |

440 |

690 |

960 |

1300 |

|

双座 |

/ |

12 |

19 |

30 |

48 |

76 |

120 |

193 |

300 |

480 |

760 |

1000 |

1600 |

|

额定行程(mm) |

8 |

8 |

8 |

8 |

14 |

20 |

20 |

25 |

40 |

40 |

40 |

60 |

60 |

|

公称压力(MPa) |

1.6 4.0 6.4 10.0 |

|

压力分段范围(KPa) |

30~50 40~80 50~100 80~200 120~350 250~500

400~800 700~1000 900~1400 1200~1700 1500~2000

1800~2400 2200~2800 2600~3200 3000~3600 3500~4000 |

|

流量特性 |

快开 |

|

调节精度(%) |

±10 |

|

使用温度(℃) |

≤350 |

|

允许泄漏量(l/h) |

软密封:VI级 硬密封:IV级 |

|

减压比

阀前压力

(阀后压力 ) |

最大 |

10 |

|

|

最小 |

1.25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.

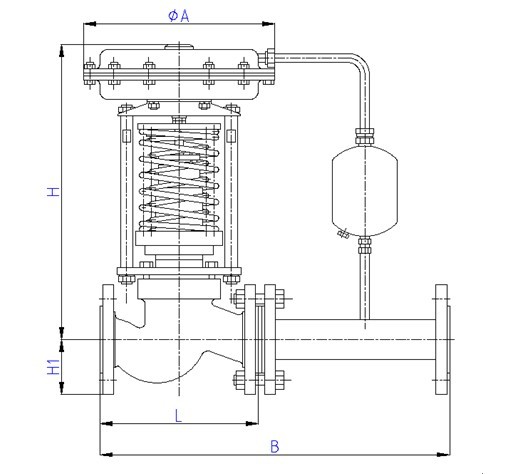

ZZYP-16 型调压阀外形尺寸及重量(表二)(图四)

表二 单位:mm

|

公称通径(DN) |

15 |

20 |

25 |

32 |

40 |

50 |

65 |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

|

法兰接管尺寸(B) |

383 |

512 |

603 |

862 |

1023 |

1380 |

1800 |

2000 |

2200 |

|

法兰端面距(L) |

150 |

160 |

180 |

200 |

230 |

290 |

310 |

350 |

400 |

480 |

600 |

730 |

850 |

|

压力调节范围

KPa |

30~120 |

高度H |

470 |

480 |

500 |

670 |

720 |

780 |

820 |

860 |

940 |

1000 |

|

直径A |

308 |

398 |

498 |

|

100~300 |

高度H |

460 |

480 |

500 |

660 |

700 |

760 |

820 |

860 |

900 |

950 |

|

直径A |

282 |

308 |

398 |

|

250~500 |

高度H |

450 |

480 |

490 |

660 |

700 |

760 |

800 |

850 |

890 |

940 |

|

直径A |

198 |

232 |

282 |

|

500~1000 |

高度H |

450 |

480 |

660 |

700 |

760 |

800 |

850 |

880 |

930 |

|

直径A |

198 |

232 |

|

重量(Kg) |

26 |

37 |

42 |

72 |

90 |

114 |

130 |

144 |

180 |

200 |

250 |

|

取压管接头螺纹 |

G1/4 |

图四 ZZYP-16B K 型调压阀外形尺寸图

主要零件材料(表三)

|

零件名称 |

材 料 |

|

阀 体 |

ZG230-450 ZG1Cr18Ni9Ti ZGCr18Ni12Mo2Ti |

|

阀 芯 |

1Cr18Ni9Ti Cr18Ni12Mo2Ti |

|

阀 座 |

1Cr18Ni9Ti Cr18Ni12Mo2Ti |

|

阀 杆 |

1Cr18Ni9Ti Cr18Ni12Mo2Ti |

|

橡胶膜片 |

丁晴橡胶、三元乙丙胶、氟橡胶、耐油橡胶、硅胶 |

|

膜 盖 |

A3、A3钢涂四氟乙烯 |

|

填 料 |

聚四氟乙烯、柔性石墨 |

四、 安装、使用与维护

1. 安装

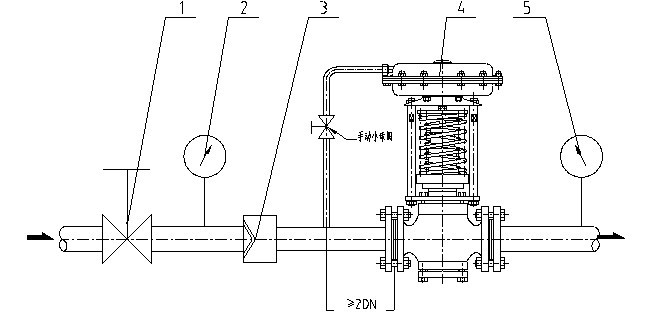

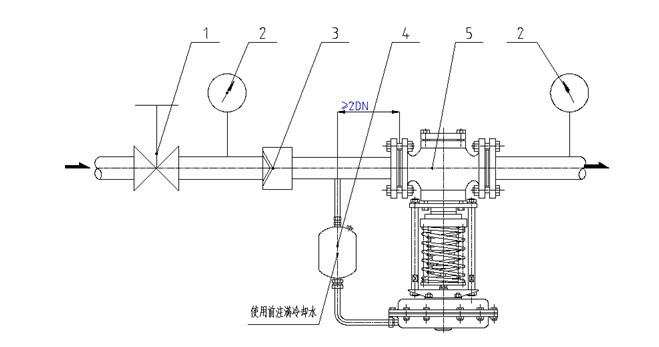

自力式压力调节阀在安装前必须清洗管道,阀在常温下(≤70℃)气体或低粘度液体介质中使用时,此时与通常的启动薄膜调节阀相同为直立安装在水平管道上,如图五所示。

1、截止阀 2、压力表 3、过滤器 4、调压阀 5、压力表

a、ZZYP-16B型调压阀

1、截止阀 2、压力表 3、过滤器 4、调压阀 5、压力表

b、ZZYP-16K型调压阀

图五 介质为气体或粘度液体时的安装

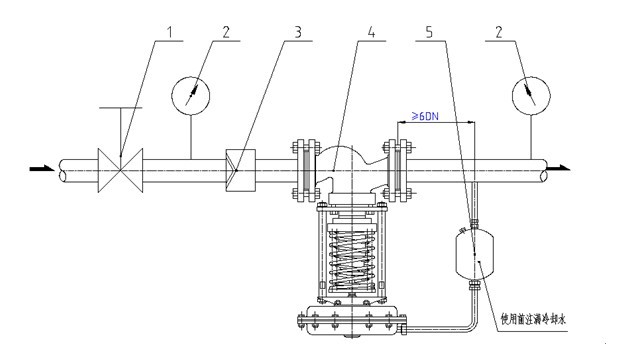

如果调压阀使用的介质为蒸汽时,调压阀需倒立安装在水平管道上,如图六所示

1、截止阀 2、压力表 3、过滤器 4、调压阀 5、冷凝器

a、ZZYP-16B型调压阀

1、截止阀 2、压力表 3、过滤器 4、冷凝器 5、调压阀

b、ZZYP-16K型调压阀

图六 介质为蒸汽时的安装

安装时,注意以下几点:

(1) 冷凝器必须高于调压阀的执行机构而低于阀后(阀后调压阀)阀前(阀前调压阀)接管,以保证冷凝器内充满冷凝液。

(2) 取压点应取在离调压阀适当的位置,阀前调压阀应大于2倍管道直径,阀后调压阀应大于6倍管道直径。

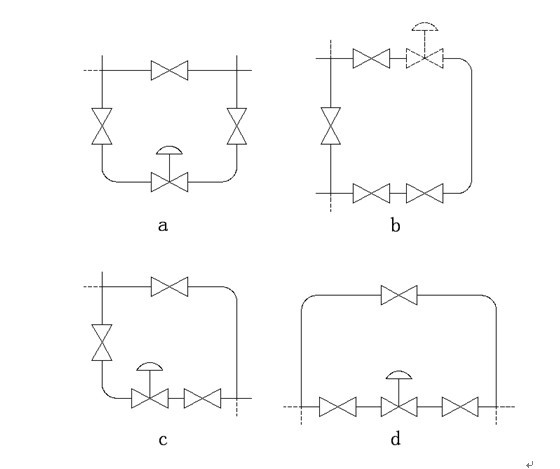

(3) 为便于调压阀现场维修及操作,调压阀四周应留有适当空间。调压阀前后应设置截止阀,并设置旁路手动阀,如图七所示。

图七 调压阀阀组安装方案

注:图中虚线表示管道出入口的另一允许方向

(4) 调压阀口径过大(DN≥100)时,调压阀应有固定支架。

(5) 介质流动方向与阀体上箭头指向一致,调压阀前后管道中心应对准调压阀两法兰中心,避免阀体受过大的应力。

(6) 调压阀应设置过滤器以防止介质中杂质堵塞。

(7) 调压阀应安装在环境温度不超过-25~+55℃的场合。

2. 使用

使用在常温下的气体和低粘度液体场合的操作:

缓慢开启调压阀前后截止阀,开始进行调压阀的操作,拧松排气塞8(参见图三)直至气体或液体从执行机构溢出为止,然后重新拧紧排气塞,调压阀即可工作。所需的压力值是通过压力调节盘5的操作而得到调整,调整时,注意观察压力表示值,动作应缓慢,且注意不得使阀杆跟着转动,若要使压力升高则应右旋方向转调节盘,否则应左旋方向转调节盘。

使用在蒸汽场合操作:

从冷凝器上拧下注液口螺钉,拧松执行机构排气塞8,使用漏斗通过注液口加水直至排气孔流出为止,拧紧排气塞,继续注水直至溢出注液口为止。拧紧注液口螺钉,缓慢开启调压阀前后截止阀,观察压力表示值的同时,缓慢调整压力调节盘5,直至压力表表示值达到要求为止。

3. 调试

调整控制压力时,把弹簧下面调节盘往上旋转,压缩弹簧,则控制压力升高;反之则降低。如自力式压力调节阀长期不使用时,建议关闭取压管上手动小球阀。

对整条管道打压时,对控制阀后压力的自力式压力调节阀,则把取压管上手动小球阀关闭,这样该阀始终处于全开状态,否则管道打压时易损坏执行机构膜片;对控制阀前压力的自力式压力调节阀,打开取压管上小球阀,管道输入压力不大于该阀控制的最大阀前压力,否则易损坏执行机构膜片。

对整条管道吹扫时,建议拆下自力式压力调节阀进行吹扫,管道内杂质会算坏自力式压力调节阀。无拆卸条件时,必须按管道打压要求进行操作。

4. 维修

调压阀投入运行后,一般维护工作量很小,平时仅需时常观察阀前、阀后压力表即可。另外,观察填料函与执行机构处是否渗漏,若填料函渗漏应拧紧填料上螺钉,不漏即可(不能拧的过紧,否则影响调节精度)或更换填料及膜片。调压阀常见故障排除方法见表四。

表 四

|

故障现象 |

产生原因 |

排除方法 |

|

阀后压力不稳定随着阀前压力变动而变动 |

1. 阀芯被异物卡住

2. 阀杆、推杆卡住

3. 进液管道堵塞 |

1. 重新拆装排除异物

2. 重新调整

3. 疏通 |

|

阀后压力降不下来,始终在需求值上方变动 |

1. 设定弹簧刚度太大

2. 阀口径过大

3. 阀前压力过高,减压比过大

4. 弹簧压缩量太大

|

1. 更换弹簧

2. 更换较小口径

3. 阀前压:阀后压超过10:1,应2级降压

4. 旋转调节盘往下拧,舒张弹簧 |

|

阀后压力升不上去,始终在需求值下方变动 |

1.设定弹簧刚度太小

2. 阀口径过小

3. 减压比过小

4. 弹簧压缩量太小

|

1. 更换弹簧

2. 更换较大口径

3. 阀前压:阀后压低于1:25,应提高阀前压

4. 旋转调节盘往上拧,压缩弹簧 |

|

阀前压力升不上去,始终在需求值下方动作 |

1. 定弹簧刚度太小

2. 阀芯被异物卡住

3. 阀杆、推杆卡住

4. 阀芯、阀座损坏,泄漏量过大

5 阀口径太大 |

1. 更换弹簧

2. 重新拆装

3. 重新调整

4. 重新研磨,或更换

5. 更换较小口径 |

|

阀前压力降不下去,始

终在需求值上方动作 |

1. 设定弹簧刚度太大

2. 阀口径太小

3. 阀芯、阀杆、推杆等卡死 |

1. 更换弹簧

2. 更换较大口径

3. 排除卡死原因,重新调整 |

|

阀后压或阀前压波动过于频繁 |

1. 阀口径过大

2. 执行机构膜室容量过小 |

1. 选择恰当的阀口径

2. 在进液管道内增设阻尼器 |

五、 型号编制说明

Z Z Y

|

产品类别 |

Z |

|

|

|

|

|

|

执行器大类 |

|

|

Z |

|

|

|

|

|

自力式 |

|

|

|

Y |

|

|

|

|

压 力 |

|

调节机构 |

P |

|

|

|

单座平衡 |

|

N |

|

|

|

双 座 |

|

M |

|

|

|

套 筒 |

|

公称压力(PN) |

16 |

|

1.6MPa |

|

40 |

|

4.0MPa |

|

阀芯初始状态 |

|

B |

常开(压力增加时闭合) |

|

|

K |

常闭(压力增加时开启) |

例1、ZZYP-16B自力式压力调节阀,单座平衡型、公称压力为1.6MPa压闭型(常开)。

例2、ZZYN-40K自力式压力调节阀,双座阀门、公称压力为4.0MPa压开型(常闭)。

注:检测执行机构采用气缸活塞式时特殊注明。

六、 订 货 须 知

订货时请用户提供以下资料:

|

型 号 |

|

名 称 |

|

|

公称通径 |

|

公称压力 |

|

|

信号范围 |

|

作用方式 |

|

|

介质参数 |

|

介质工作温度 |

|

|

额定流量系数 |

|

固有流量特性 |

|

|

阀前最大压力

阀前最小压力

阀前正常压力 |

|

阀后最大压力

阀后最小压力

阀后正常压力 |

|

|

最大流量

最小流量

正常流量 |

|

液体粘度

液体重度

气体重度 |

|

|

材质: 阀体

阀芯

阀内件

填料

|

|

附件:

气动阀门定位器

电-气阀门定位器

电-气转换器

手轮机构

过滤减压器

电磁阀 |

|

|

工艺管道尺寸 |

|

耐蚀等特殊要求 |

|

|

自力式调压范围

调温范围

压差调节范围

微压调节范围 |

|

|

|

单位:mm

|

公称通径(DN) |

20 |

25 |

32 |

40 |

50 |

65 |

80 |

100 |

125 |

150 |

200 |

|

法兰端面距(L) |

PN16

PN40 |

150 |

160 |

180 |

200 |

230 |

290 |

310 |

350 |

400 |

480 |

600 |

|

PN64 |

200 |

216 |

220 |

255 |

290 |

315 |

340 |

400 |

500 |

550 |

650 |

|

D |

PN16 |

105 |

115 |

140 |

150 |

165 |

185 |

200 |

220 |

250 |

285 |

340 |

|

PN40 |

105 |

115 |

140 |

150 |

165 |

185 |

200 |

235 |

270 |

300 |

375 |

|

PN64 |

130 |

140 |

155 |

170 |

180 |

205 |

215 |

250 |

295 |

345 |

415 |

|

D1 |

PN16 |

75 |

85 |

100 |

110 |

125 |

145 |

160 |

180 |

210 |

240 |

295 |

|

PN40 |

75 |

85 |

100 |

110 |

125 |

145 |

160 |

190 |

220 |

250 |

320 |

|

PN64 |

90 |

100 |

110 |

125 |

135 |

160 |

170 |

200 |

240 |

280 |

345 |

|

b |

PN16 |

16 |

16 |

18 |

18 |

20 |

20 |

20 |

22 |

22 |

24 |

24 |

|

PN40 |

16 |

16 |

18 |

18 |

20 |

22 |

24 |

24 |

26 |

28 |

34 |

|

PN64 |

20 |

24 |

24 |

26 |

26 |

26 |

28 |

30 |

34 |

36 |

42 |

|

n-Φ |

PN16 |

4-14 |

4-14 |

4-18 |

4-18 |

4-18 |

4-18 |

8-18 |

8-18 |

8-18 |

8-22 |

12-22 |

|

PN40 |

4-14 |

4-14 |

4-18 |

4-18 |

4-18 |

8-18 |

8-18 |

8-22 |

8-26 |

8-26 |

12-30 |

|

PN64 |

4-18 |

4-18 |

4-23 |

4-23 |

4-23 |

8-23 |

8-23 |

8-25 |

8-30 |

8-34 |

12-34 |

|

f1×D2 |

PN16 |

2×56 |

2×65 |

2×76 |

2×84 |

2×99 |

2×118 |

2×132 |

2×156 |

2×184 |

2×211 |

2×284 |

|

f2×D5 |

PN40 |

3×51 |

3×58 |

3×66 |

3×76 |

3×88 |

3×110 |

3×121 |

3.5×150 |

3.5×176 |

3..5×204 |

3.5×260 |

|

PN64 |

3×51 |

3×58 |

3×66 |

3×76 |

3×88 |

3×110 |

3×121 |

3.5×150 |

3.5×176 |

3.5×204 |

3.5×260 |

注:1.本产品法兰连接尺寸按GB9113-2000标准或HG20592-2009标准。

2.本产品法兰密封面形式有突面和凹凸面两种,可按用户指定,用户未指定时,PN16按突面,PN40、PN64凹面。 |